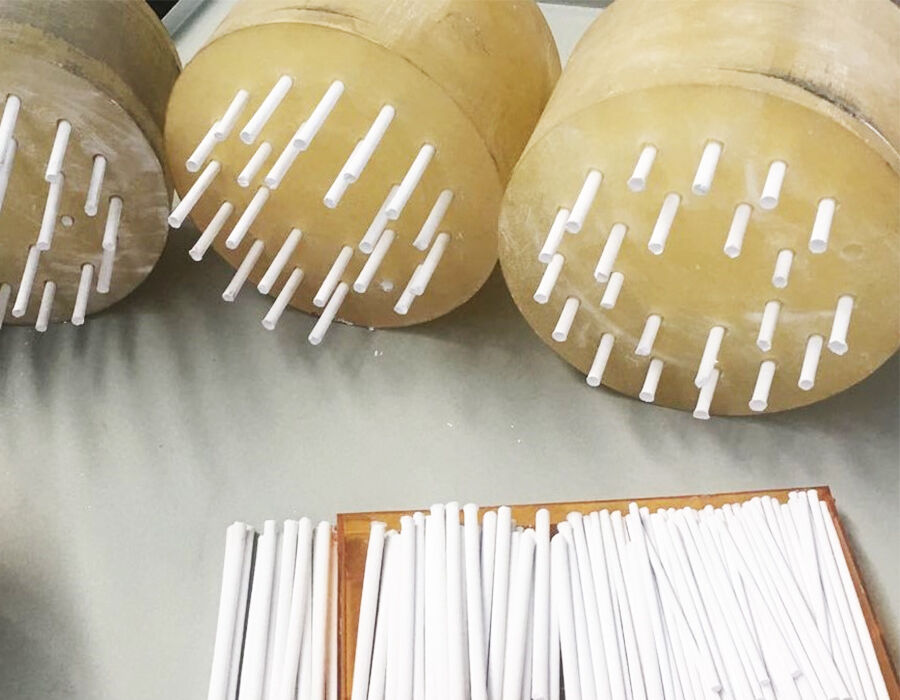

陶瓷坯料成型

我們根據您產品的需求,可以采用多種成型方式,比如等靜壓,干壓,高壓注射。

等靜壓成型時在坯料的外形形成各個方向相同的壓力,模具結構相對簡單,成型后的毛坯形狀也相對簡單;干壓成型采用特定的模具,通過模具的精確設計,可以成型相對復雜的毛坯外形。

上述成型方法可制坯料用于后續加工,坯料成型后有多種加工方式。

陶瓷高壓注射成型與其他材料注塑工藝類似,多用于復雜或大容量部件。注塑模具成本很高,但大規模生產分攤成本后,單個零件制造成本或顯著降低。

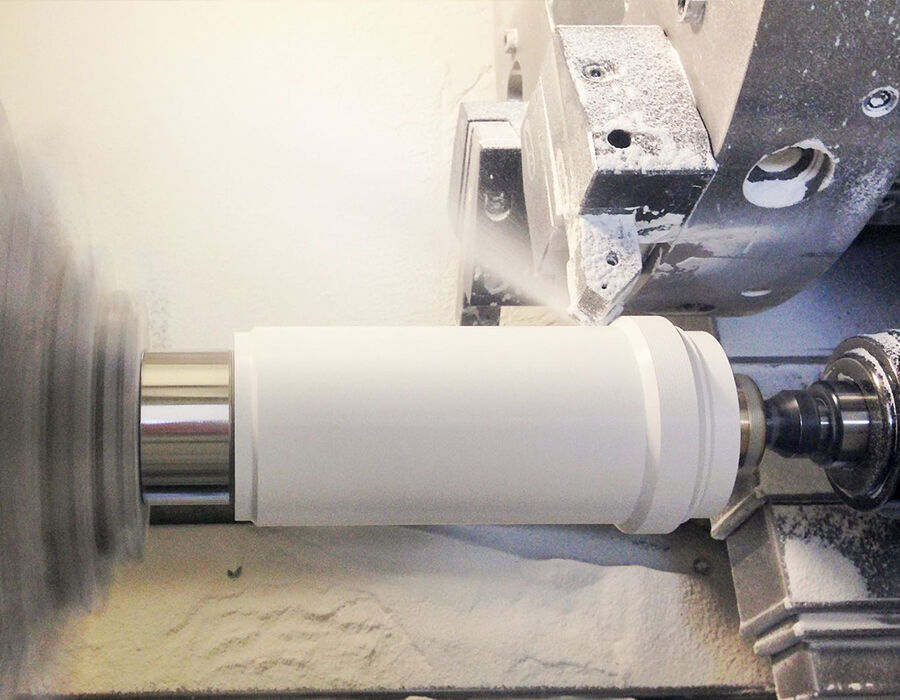

陶瓷生坯加工

未燒制狀態下的陶瓷加工稱為生坯加工。陶瓷燒結前生坯機加工能較大限度地減少研磨添加,是一種經濟的工藝。燒結后陶瓷非常堅硬,加工成本高、難度大且耗時,所以陶瓷零件在最終燒結前進行生坯加工更高效。

鑒于此,應盡量采用生坯加工。我廠加工中心與標準機械車間相似,有CNC銑床、CNC車床鉆孔設備切斷鋸、平面磨床、旋轉磨床,以及許多定制的機器。但因陶瓷硬度極高,需用硬質合金、PCD工具和砂輪,甚至自制陶瓷工具。

生坯加工完成,零件即可進入燒制流程。

陶瓷燒結

為使陶瓷堅硬且致密,需在燃氣或電窯中長時間高溫“燒結”。氧化鋁、莫來石、氧化鋯等典型燒制溫度達 1600 - 1700 ℃,燒制周期為 12 - 120 小時,因窯爐與產品而異。

陶瓷在燒結過程中約收縮 20%,壓制過程中的壓力和加工工藝的變化都會導致陶瓷收縮的不均勻而產生變形。我們憑借專業經驗和知識,采用特定加工與燒制方法減少影響。

燒制完成后,陶瓷通常還需幾道額外加工工序。

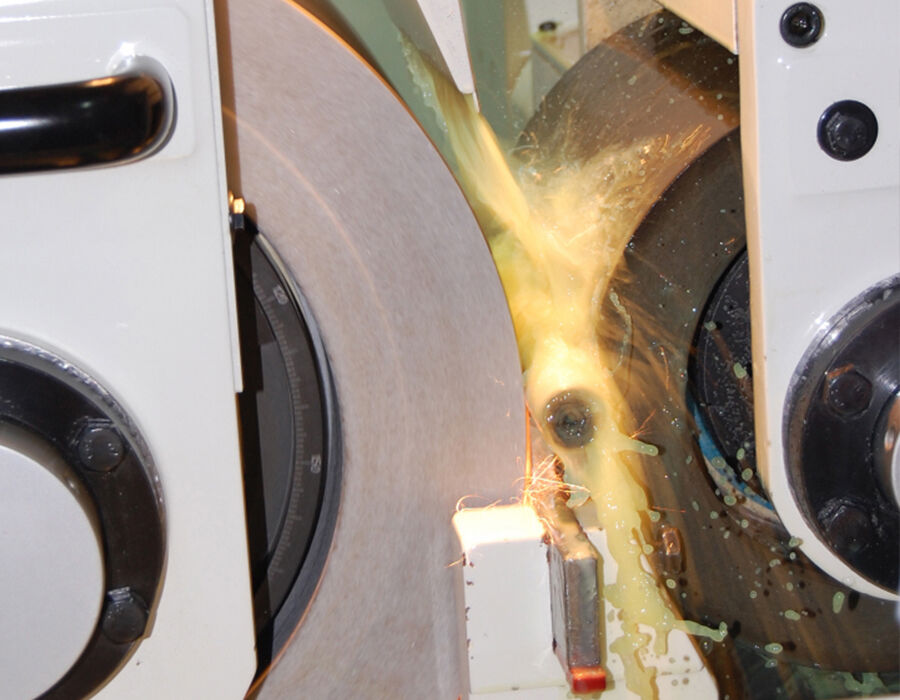

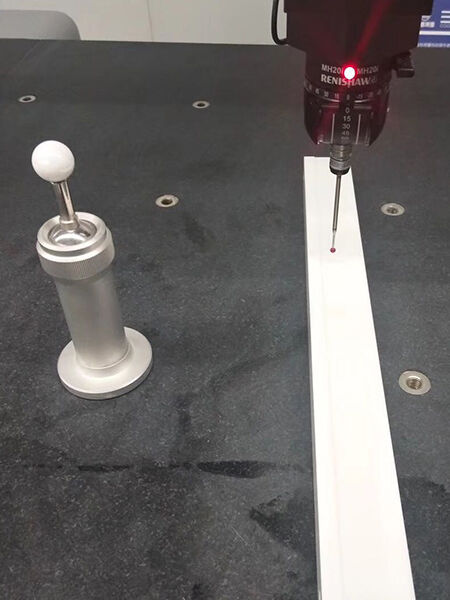

陶瓷精密加工

金剛石磨具加工是確保產品符合圖紙要求的關鍵,也是我們的技術專長。研磨后發貨前的質量檢查與清潔是我們的常規流程。

燒結陶瓷加工多采用機械磨削,磨削操作包括旋轉砂輪與工件接觸去除材料,磨削區由冷卻液持續沖洗,冷卻液能潤滑并帶走磨削中產生的碎屑。

要達到嚴格公差和理想光潔度,金剛石磨削不可或缺。因陶瓷硬度高,此階段只能用金剛石工具,加工成本很高。標準機加工車間設備經改造也可勝任,如配備鍍金剛石砂輪、鉆頭和各種工具,搭建冷卻液再循環與過濾系統,保障加工穩定高效。